取消

清空记录

历史记录

清空记录

历史记录

无线充 PCBA 的生产工艺与质量控制

随着无线充电技术的不断发展,人们在使用无线充过程中也逐渐的对产品的生产工艺以及过程的质量管控产生强烈的兴趣,他关乎到人们在使用过程的体验和使用寿命,也是客户在选择无线充时的基本条件,同时无线充PCBA的生产工艺和质量控制也变得越来越重要。接下来由凯旋国际app官网为您介绍他是如何对无线充 PCBA 的生产工艺和质量控制。

1. 原理图设计

原理图设计是无线充 PCBA 生产的第一步。在原理图设计阶段,工程师需要根据产品的功能需求,设计出电路原理图。

2. PCB 设计

PCB 设计是无线充 PCBA 生产的第二步。在 PCB 设计阶段,工程师需要根据原理图,设计出 PCB 版图。

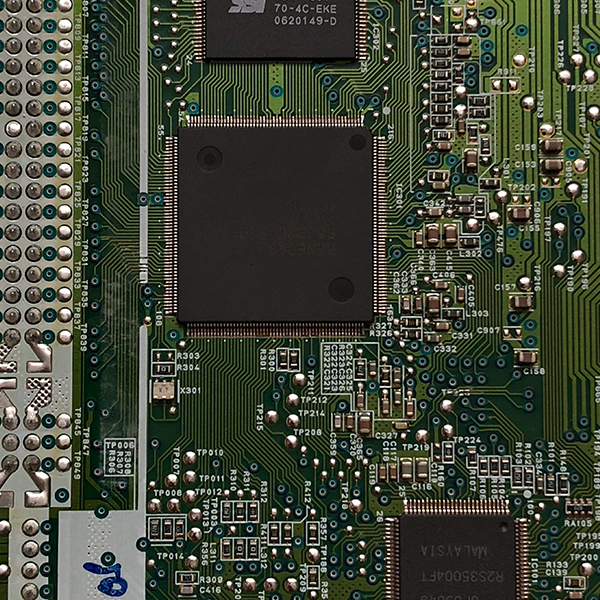

3. PCB 制造

PCB 制造是无线充 PCBA 生产的第三步。在 PCB 制造阶段,PCB 制造商会根据 PCB 版图,制造出 PCB 板。

4. 元器件采购

元器件采购是无线充 PCBA 生产的第四步。在元器件采购阶段,采购人员需要根据 BOM(Bill of Materials,物料清单),采购所需的元器件。

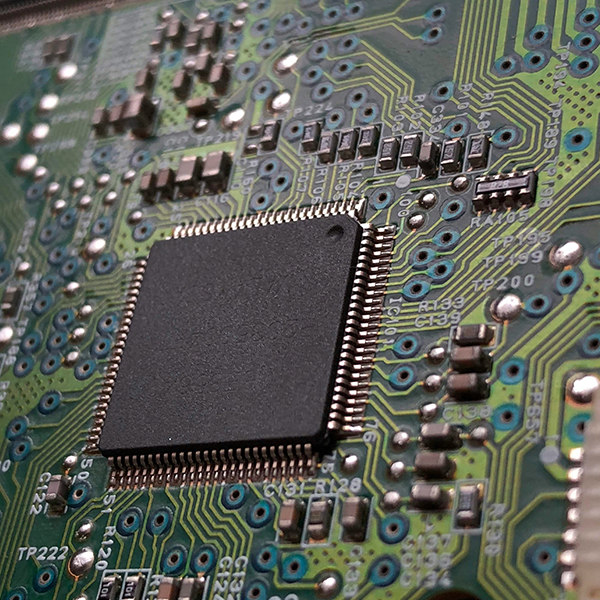

5. SMT 贴片

SMT 贴片是无线充 PCBA 生产的第五步。在 SMT 贴片阶段,SMT 贴片机会将元器件贴装到 PCB 板上。

6. 回流焊接

回流焊接是无线充 PCBA 生产的第六步。在回流焊接阶段,回流焊接机会将贴装好的元器件焊接到 PCB 板上。

7. AOI 检测

AOI 检测是无线充 PCBA 生产的第七步。在 AOI 检测阶段,AOI 检测机会对焊接好的 PCB 板进行检测,以确保 PCB 板的质量。

8. 插件

插件是无线充 PCBA 生产的第八步。在插件阶段,插件机会将一些插件元器件插入到 PCB 板上。

9. 波峰焊接

波峰焊接是无线充 PCBA 生产的第九步。在波峰焊接阶段,波峰焊接机会将插件元器件焊接到 PCB 板上。

10. 功能测试

功能测试是无线充 PCBA 生产的第十步。在功能测试阶段,测试人员会对 PCB 板进行功能测试,以确保 PCB 板的功能正常。

11. 老化测试

老化测试是无线充 PCBA 生产的第十一步。在老化测试阶段,老化测试机会对 PCB 板进行老化测试,以确保 PCB 板的可靠性。

12. 包装出货

包装出货是无线充 PCBA 生产的第十二步。在包装出货阶段,包装人员会将 PCB 板进行包装,然后出货。

二、质量控制

1. 原材料检验

原材料检验是无线充 PCBA 质量控制的第一步。在原材料检验阶段,检验人员会对采购的原材料进行检验,以确保原材料的质量符合要求。

2. 生产过程检验

生产过程检验是无线充 PCBA 质量控制的第二步。在生产过程检验阶段,检验人员会对生产过程中的各个环节进行检验,以确保生产过程的质量符合要求。

3. 成品检验

成品检验是无线充 PCBA 质量控制的第三步。在成品检验阶段,检验人员会对成品进行检验,以确保成品的质量符合要求。

4. 可靠性测试

可靠性测试是无线充 PCBA 质量控制的第四步。在可靠性测试阶段,测试人员会对成品进行可靠性测试,以确保成品的可靠性符合要求。

昌鸿鑫电子通过公司的生产研发团队和精湛的技术、独特的经验对无线充 PCBA 的生产工艺和质量控制做到环环相扣确保产品顺利生产。只有通过严格的生产工艺和质量控制,才能生产出高质量的无线充 PCBA,为客户提供一款使用便捷安全高效的产品,也是昌鸿鑫电子在接下来能够越走越远的基本条件。

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~